在cmmi模型中,與6sigma關係最直接的莫過於原因分析與方案過程域(causal analysis and resolution,car)了。car的思路非常簡單,如圖1所示,就是選擇需要分析的缺陷,分析其原因,實施改進措施,評價變更的效果,相關數據入庫。在這個過程域中,缺陷包括兩個方面,一是產品缺陷,包括中間產品,如評審缺陷,測試缺陷,現場故障等等;二是過程缺陷,如審核出的問題,或過程能力的欠缺等等。

圖1 car的邏輯圖

在細節上,正如我們經常說的,cmmi告訴我們做什麼,卻沒有說怎么做。這個過程域,完全可以採用dmaic的思路來做,不僅大大豐富了其方法、工具,而且邏輯、方法論也是現成的,如圖2所示。

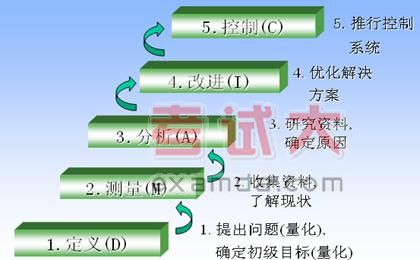

圖2 dmaic的邏輯圖

二者比較可以看出,基本思路完全一致。d階段,主要任務是需要確定問題,可能有多種問題,哪一個是需要最優先解決的?依據企業的政策傾向、利益導向可以選擇出具有最高優先權的問題。之後在m階段收集數據,並且了解現狀水平,以便後面進行改進效果的比較和評估。這兩個階段對應於car的第一個步驟,所以它的輸出就是選擇好的數據,以備分析之用。a階段是從眾多可疑的原因中逐漸分析出根本原因,與car的第二個步驟完全一致,因此a的許多工具也一樣有效,如流程圖分析、因果矩陣、魚骨圖、fmea,甚至doe等等。接下來進入改進階段,針對根本原因制定改進方案,實施、調整、最佳化,再實施,直至達到預期的改進效果。這與car的第三步和第四步符合。第四步需要特別注意的是,變更後的評價,是對過程性能及其變更的評價,而不僅僅是產品的評價,這既是cmmi目標的體現:過程改進,也與6sigma的要求一致:改進效果一定需要用統計數據證明其有效性,而且之後需要在控制階段中,溶入企業的日常管理流程,以保持其改進效果。car最後一步,特別提出要將所有的數據和資料入庫存檔,這是cmmi一貫的特點,也是非常好的積累組織資產的方法。

由此可見,car與dmaic真是異曲同工。越是到cmmi的高級級別,cmmi與6sigma的共通之處越是屢見不鮮,如四級、五級,以量化性能來促進持續改進的思路已經體現在各個過程域。因此,二者更加可以無縫連線,在過程改進中各顯神威。